板厚ごとのタレパンの事例を集めました

「ステンレスのタレパン・板厚1.0t以下・100mm以下」の事例

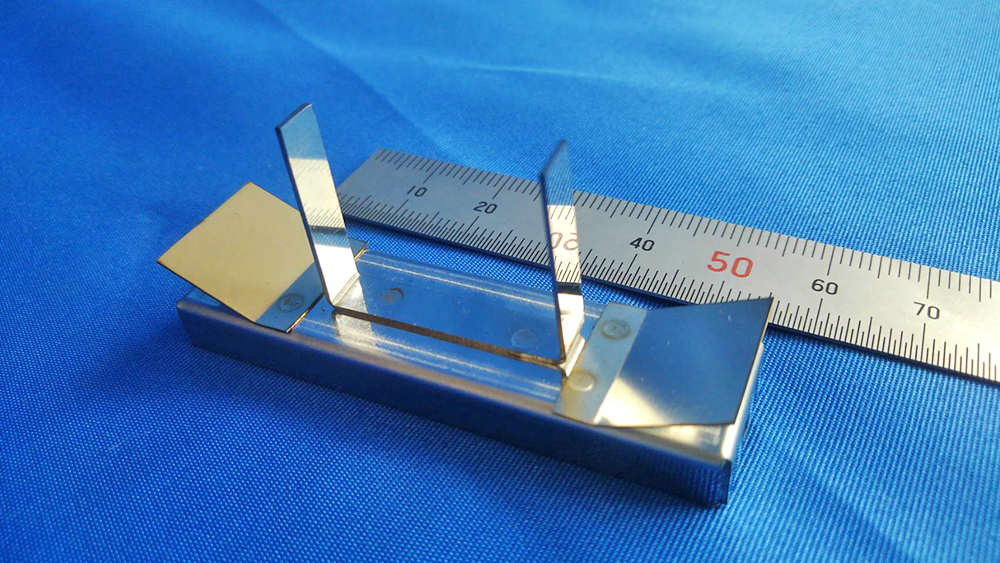

レーザーパンチ加工、バリ取り、サーボベンダー、微細曲げ、スポット溶接を施したばね用ステンレス鋼

オーステナイト系ステンレスの中で最も使われているステンレスのバネ材です。2Bなどの一般的なSUS304は磁性はありませんが、バネ用であるSUS304CSPは磁性が多少あります。

CSP材は、市場性の高い物で言うと3種類から成り、1/2H、3/4H、Hとあり、HはHardの頭文字を取ったものなので、この3種類のなかではHが最も硬い材料になります。

薄板・ばね用ステンレス鋼などの精密板金も行っております。お気軽にお問い合わせください。

仕様・データ

| 材質 | SUS304 0.5t SUS304-CSP 0.2t(ばね用ステンレス鋼) |

|---|---|

| サイズ | 60×15×H25mm |

| 公差 | 一般公差範囲内 |

| ロット | 100~300 |

※タレパン以外の事例も含みます。

「ステンレスのタレパン・板厚1.0t以下・501~1,000mm」の事例

ファイバーレーザー溶接しバフ研磨を施した半導体製造装置カバー

ファイバーレーザー溶接で品質向上、工程改善、加工時間大幅短縮

ファイバーレーザー溶接は、薄板のカバーなど外観重視の溶接に最適です。

仕様・データ

| 材質 | SUS304 片面#400研磨 |

|---|---|

| 板厚 | 1.0t |

| サイズ | 300×200×H80mm |

| 公差 | 一般公差範囲内 |

| ロット | 100台 |

ヘミング曲げ(あざ折り)加工、バリ取り、TIG溶接、スポット溶接を施した厨房機器カバー

ヘミング曲げ(あざ折り)加工、R曲げ加工、スポット溶接の複合加工品

上下端面は、全周ヘミング曲げ加工。持ち手側はヘミング曲げしたものをスポット溶接。危険防止になります。

ヘミング曲げとは、板金を180°折り返した後、平らにつぶす加工です。あざ折り、つぶし曲げとも呼ばれております。「折る」「つぶす」という言葉は含まれるので、これらの呼び方のほうが加工内容をイメージしやすいかもしれません。方法としては、板金の端を紙のように細く折りたたんでつぶします。

R曲げについて仕様・データ

| 材質 | SUS304 2B |

|---|---|

| 板厚 | 1.0t |

| サイズ | 500×230×H120mm |

| 公差 | 一般公差範囲内 |

| ロット | 50台 |

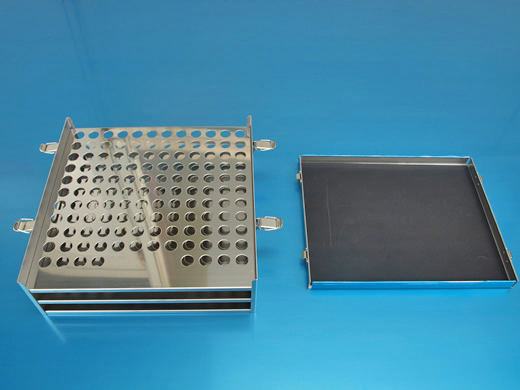

タレパン加工で絞り、パンチングを施したステンレス製試験管ケース

大学病院様からのご依頼に複合的に対応させていただきました

ステンレス材をタレパンにてパンチング加工後曲げ、プレスにて取っ手部分を金型にて絞り加工。その後パンチング材をスポット溶接にて組立。パッチン錠を溶接し、相方のフタにはラバーを接着し、完成。某大学病院様からのオーダーでした。

仕様・データ

| 材質 | SUS304片面研磨材 |

|---|---|

| 板厚 | 0.8t |

| サイズ | 350×350×80mm |

| ロット | 50個 |

※タレパン以外の事例も含みます。

「ステンレスのタレパン・板厚1.1t~2.0t・101~500mm」の事例

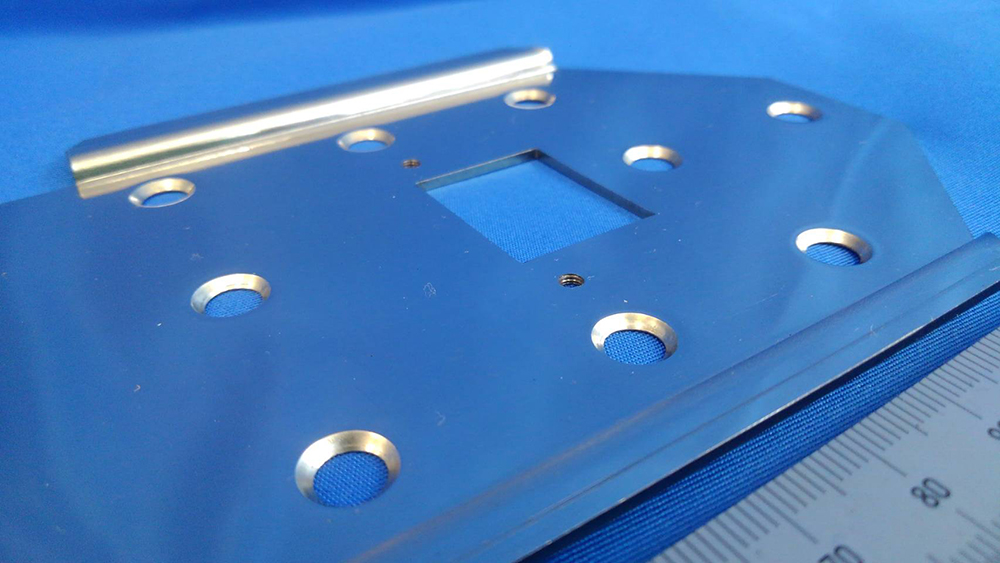

タレパン加工・皿穴(皿もみ)・R面取り仕上げ・バリ取り・プレスブレーキ使用の医療機器パネル

タレパン金型で皿もみ加工し工程改善、コスト大幅ダウン

NCタレットパンチプレスで皿ビス用金型(皿もみ金型)で成形加工したプレートです。

※M3~M5の下向き金型を保有しております。

課題

皿もみ加工が多数あり、切削加工に時間がかかっていた。

解決!

皿もみ、タップ加工を金型・機械装置で行い大幅コストダウン

- プレス金型で対応することにより、大幅に加工スピードが向上、工数削減。

- 穴の打ち抜きと皿穴の成形を同時に行うパンチング加工。タップ加工もその後同時に加工可能。

- 皿もみ、タップ加工ともに手作業でなく金型及び機械装置で行い、大幅コストダウン。

皿穴(皿もみ)加工とは

”皿もみ”はそのねじ頭を板金と同じ面もしくはそれ以下に沈めるために、すり鉢形状の穴をあける加工です。

皿もみ加工が多数ある場合は、切削加工の工数が増大します。プレス金型で対応することにより大幅に加工スピードが向上し、工数削減ができます。

仕様により対応できないものもありますので、お問合せください。

仕様・データ

| 材質 | SUS430-CP |

|---|---|

| 板厚 | 1.5t |

| サイズ | 140×100×H5mm |

| 公差 | 一般公差範囲内 |

| ロット | 100台 |

※タレパン以外の事例も含みます。

「ステンレスのタレパン・板厚1.1t~2.0t・501~1,000mm」の事例

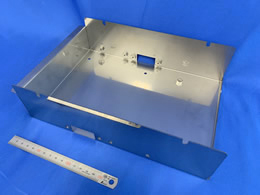

タレパン+溶接加工(ナット溶接含む)+バフ研磨をした半導体製造設備板金加工部品

キズ等の品質管理が厳しいため、エアパッキンにてクリーン梱包して出荷

加工商品は、半導体製造設備板金加工部品です。

- 加工内容は、SUS304をタレパンにてブランク後溶接加工(ナット溶接含む)。

- バフ研磨後洗浄し、キズ等の品質管理が厳しいので、エアパッキンにてクリーン梱包して出荷しております。

仕様・データ

| 材質 | SUS304 片面研磨材 |

|---|---|

| 板厚 | 1.2t |

| サイズ | W300×L250×H100mm |

| ロット | 100個 |

※タレパン以外の事例も含みます。

「鉄のタレパン・板厚1.0t以下・101~500mm」の事例

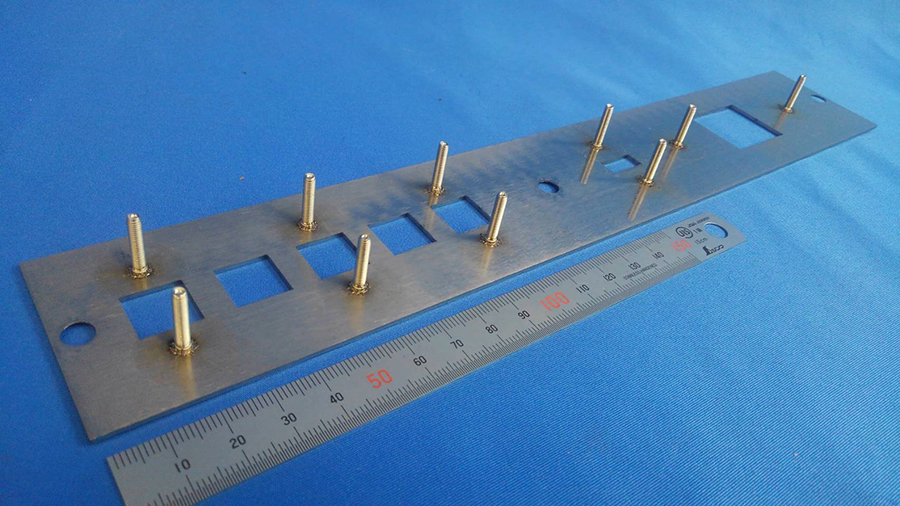

スタッド溶接により正確に加工された照明機器パネル

NCスタッド溶接機導入により、手動による溶接時の剥がれ・位置ずれをなくし正確・安定した加工が可能に

課題

手動による溶接時の剥がれ、位置ずれ

解決!

スタッド溶接で安定加工が可能に

リードタイム大幅短縮、コスト大幅削減

- NCスタッド溶接機導入により、正確・安定した加工が可能に

- リードタイムの大幅短縮によりコストの削減につながりました。スタッド溶接工程の改善。

※スタッド溶接加工M3~M8対応

スタッド溶接とは仕様・データ

| 材質 | SPCC(冷間圧延鋼板) |

|---|---|

| 板厚 | 1.0t |

| サイズ | 250×50㎜ |

| 公差 | ±0.2 |

| ロット | 300台 |

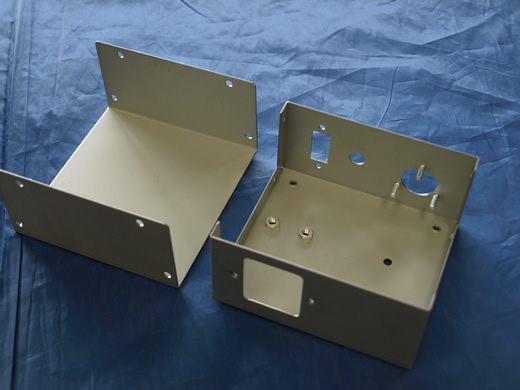

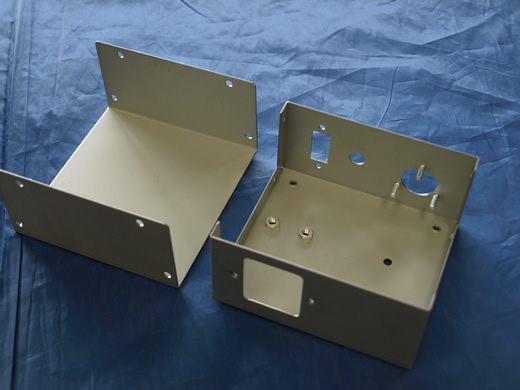

タレパン加工し圧入加工した電源機器シャーシとカバー(電源機器ケース・BOX板金加工)

電源機器のシャーシ、カバーの板金加工でございます。

タレパンでブランク、タップ加工し、その後スタッド等をカシメております。

当社は量産の精密板金を得意としております。

仕様・データ

| 材質 | ボンデ鋼板 |

|---|---|

| 板厚 | 1.0t |

| サイズ | 100×100×50mm |

| ロット | 100個 |

※タレパン以外の事例も含みます。

「鉄のタレパン・板厚1.0t以下・501~1,000mm」の事例

通信機器本体カバーのSPCC加工製品事例

タレパン加工、バリ取り、曲げ加工、ナットをTIG溶接、メッシュTIG溶接、部品スポット溶接で組み立て、塗装処理

仕様・データ

| 材質 | SPCC |

|---|---|

| 板厚 | 1.0t |

| サイズ | 340×380×H140mm |

タレパン加工した鉄の通信機器用ラック関連のシャーシ

ボンデ鋼板のままや、SPCCにメッキ仕様も可能です

ラック関連の板金製品です。

ボンデ鋼板をタレパン加工にてブランキングし、ブリッジ成型加工後複数のスペーサーを圧入します。

材質の仕様としては、お客様により異なりますが、ボンデ鋼板のままやSPCCに、メッキ仕様等が御座います。

仕様・データ

| 材質 | ボンデ鋼板 |

|---|---|

| 板厚 | 1.0t |

| サイズ | 300×400×50mm |

| ロット | 50個 |

※タレパン以外の事例も含みます。

まとめ

タレパン加工はレーザー・パンチ複合加工より安価に加工できます。内部部品等比較的、品質のうるさくないものはコストダウンできます。ぜひお問い合わせください。

当社のタレパン加工について(動画あり:タレパン加工自動ライン(アマダ製EM2510)