曲げ加工(ベンダー加工)

曲げ加工のポイント

【動画】サーボベンダー

当社の曲げ加工技術

ポイント① 曲げ傷防止

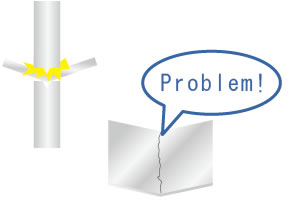

曲げ加工は、板金を台に載せ、ヤゲン等の金型を押し当てることで行われるものです。この際、金型により製品表面に傷がついてしまうことがあります。

後に塗装工程を経るものや、構造材等として使われるものであれば特に問題ありませんが、医療機器や厨房機器等、清潔さの求められる製品にとっては、大きな問題となることがあります。

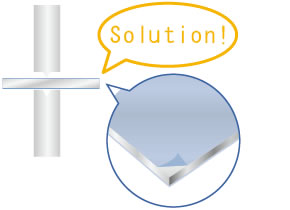

保護シートの活用

曲げ傷を防ぐために、金型が直接板金に触れないよう、保護シートがつけられた状態で曲げ加工を行っております。

精度面に影響が出ないよう、0.03mm程度の薄い保護シートを使用します。

ポイント② 角度出しの精度

板厚や材料、工程により差はありますが、部品材料を曲げても図面上の寸法が出ず、精度がでないことがあります。この影響は、アセンブリ段階で部品が合わないことや、最終製品の使用中にあらわれる欠陥に繋がるなど、無視できないものになります。

精度計算の徹底

このようなトラブルを防ぐため、角度出しについては材質や板厚、またその曲げ形状に応じて、その伸びやひずみ、応力をシミュレーションすることにより、加工の精度を高めています。

この精度出しの過程は職人の技術の成熟に拠る部分が大きく、この過程をいかにスピーディーに行うかが加工全体にかかる時間に大きく影響します。当社では、さまざまな難加工も手掛ける熟練した職人が作業にあたり、リードタイム短縮に大きく寄与しています。

普通寸法公差(精度について)

板金加工JIS規格に基づいております。

1. 打抜きの普通寸法許容差(JIS B 0408-1991)

単位:mm

| 基準寸法区分 | 等級 | ||

|---|---|---|---|

| A級 | B級 | C級 | |

| 6以下 | ±0.05 | ±0.1 | ±0.3 |

| 6を超え30以下 | ±0.1 | ±0.2 | ±0.5 |

| 30を超え120以下 | ±0.15 | ±0.3 | ±0.8 |

| 120を超え400以下 | ±0.2 | ±0.5 | ±1.2 |

| 400を超え1000以下 | ±0.3 | ±0.8 | ±2 |

| 1000を超え2000以下 | ±0.5 | ±1.2 | ±3 |

A級、B級及びC級は、それぞれJIS B0405の公差等級f、m及びcに相当する。

2.曲げ及び絞りの普通寸法許容差(JIS B 0408-1991)

単位:mm

| 基準寸法区分 | 等級 | ||

|---|---|---|---|

| A級 | B級 | C級 | |

| 6以下 | ±0.1 | ±0.3 | ±0.5 |

| 6を超え30以下 | ±0.2 | ±0.5 | ±1 |

| 30を超え120以下 | ±0.3 | ±0.8 | ±1.5 |

| 120を超え400以下 | ±0.5 | ±1.2 | ±2.5 |

| 400を超え1000以下 | ±0.8 | ±2 | ±4 |

| 1000を超え2000以下 | ±1.2 | ±3 | ±6 |

A級、B級及びC級は、それぞれJIS B0405の公差等級f、m及びcに相当する。

3.当社採用の普通寸法公差1(板厚~t3.2まで)

| 普通寸法公差 B級 JIS B 0408-B | ||

|---|---|---|

| 基準寸法区分 | 打ち抜き | 曲げ、絞り |

| 6以下 | ±0.1 | ±0.3 |

| 6を超え30以下 | ±0.2 | ±0.5 |

| 30を超え120以下 | ±0.3 | ±0.8 |

| 120を超え400以下 | ±0.5 | ±1.2 |

| 400を超え1000以下 | ±0.8 | ±2.0 |

4.当社採用の普通寸法公差2(板厚t3.2を超えるもの)

| 普通寸法公差 C級 JIS B 0408-C | ||

|---|---|---|

| 基準寸法区分 | 打ち抜き | 曲げ、絞り |

| 6以下 | ±0.3 | ±0.5 |

| 6を超え30以下 | ±0.5 | ±1.0 |

| 30を超え120以下 | ±0.8 | ±1.5 |

| 120を超え400以下 | ±1.2 | ±2.5 |

| 400を超え1000以下 | ±2.0 | ±4.0 |

曲げ加工(ベンダー加工)の流れ

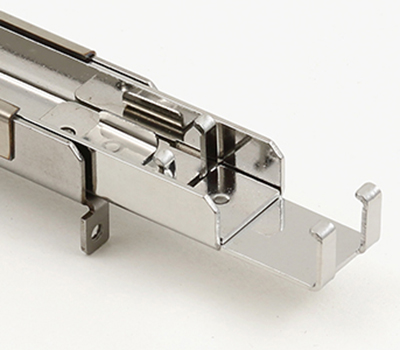

SECC(ボンデ鋼板)通信機器ブラケットの多工程曲げです。

技術別詳細

ステンレス・鉄・アルミ

の精密板金加工

50~1,000個の中ロット

生産はお任せください!

【製造コスト削減】に向け

総合的に

アプローチいたします。

見積は即確認いたします)

- 資料請求

- 見積・お問合せ

-

- TEL

- 044-742-4300

- FAX

- 044-742-4301

- info@tsuru.co.jp

お電話でのお問合せは

平日9:00〜17:00までと

なっております。