スポット溶接の強度を徹底解説!強度不足になる原因と、スポット溶接とファイバーレーザー溶接の「強度比較」

スポット溶接の強度にお悩みではありませんか?

製品の品質向上や安全性の確保において、溶接強度は極めて重要です。

- 外注先にスポット溶接を依頼しているが、強度が気になっている

- スポット溶接を考えているが、強度が気になる。

- スポット溶接と料金はほぼ変わらないのに、強度がより強い他の溶接があるなら知りたい

この記事はそんな方に向けて、分かりやすく説明します。

そもそもスポット溶接の強度とは?

スポット溶接の強度を確認する方法

スポット溶接の強度とは、溶接部分が外力に対してどの程度耐えられるかを示す指標です。強度の指標として、以下の2つがあります。

- 引張せん断強度:溶接部を横方向に引っ張った時の耐力を検査

- 十字引張強度:溶接部を垂直方向に引き剥がす時の耐力を検査

これらの強度を検査する方法として、破壊検査という手法を用います。

破壊検査とは、通常はニッパーのようなもので引っ張ったりねじったりしながら垂直及び左右方向の強度を確かめ、実際にどの程度で剥がれるのかを確認します。

なぜ強度を確認するのか。スポット溶接強度の重要性

製品の品質と安全性を左右するスポット溶接の強度。不十分な強度は、以下のような問題に繋がる可能性があり、だからこそ強度が重要になってきます。

- 製品の破損や故障

- 安全性の低下

- 顧客クレームの発生

- 品質管理コストの増大

スポット溶接強度を左右する重要な要素

次に、スポット溶接の強度を左右する重要な要素にはどのようなものがあるのかをお伝えします。

1. 溶接電流値

電流値が強度に与える影響は絶大です。適切な電流設定によって、十分な溶け込みの深さと溶接径を確保できるからです。

2. 溶接時間

加工時間の長さは、溶接部の形成に直接影響します。短すぎると溶け込み不足、長すぎると材料の劣化を招くからです。ちなみにこの加工時間の長さはサイクルという単位で表し、1サイクル・2サイクル・3サイクルというように指定します。

3. 電極加圧力

適切な加圧力により、材料同士の密着性と電流の通りやすさが向上します。

4. 材料の種類・厚み

鋼材の種類、板厚、表面処理によって最適な溶接条件が変わります。

5. 電極の状態

電極の摩耗や汚れは電流密度の低下を招き、強度不足の原因となります。

最近では、1〜4の要素は、スポット溶接機に既にデータとして蓄積されているため、高い精度で加工することができます。

さらに5については、電極の汚れのメンテナンスも決して怠ってはいけません。たとえば鉄には表面処理鋼板という種類の材料があり、これを使用する場合は酸化膜が出やすいため、電極が汚れやすくなります。こうした材料の違いなども含め、常に細やかな電極のチェックを行います。

スポット溶接で強度不足が起こる6つの原因とは

1. 溶接条件の不適切な設定

電流、時間、加圧力のバランスが崩れると、十分な溶接径が得られません。

ただし現在、多くの会社ではデジタル管理を行っているため、1のような不適切な設定になることはありません

2. 材料表面の汚れ・酸化膜

油分、錆、塗装などが電流の流れを阻害し、溶接不良を引き起こします。

溶接機のメンテナンスをしっかりメンテナンスしっかり行いつつも、常に材料表面の確認ををきちんと行っているかどうかが肝心です。

3. 電極の劣化

電極先端の摩耗や変形により、電流密度が低下し強度不足となります。

これも、メンテナンスを行っているかどうかが鍵となります。

4. 材料の位置ずれ

溶接時の材料のずれや隙間により、適切な溶接が行われません。

初心者に起きがちなミスです。

5. 材料の組み合わせ不良

異種材料の溶接では、ごくまれに熱膨張率の違いにより強度が低下する場合があります。このため異種材料での溶接は、そもそも推奨されません。そのため、 異種材質溶接はそもそも溶接業界で推奨されていません。弊社ではお断りすることもあります。

6. 設備の保守不良

溶接機の校正不足や配線の劣化により、設定通りの電流が流れません。

溶接を行う会社では、あってはならない致命的なミスです。

スポット溶接の強度を向上させる実践的な方法

溶接条件の最適化

材料に応じた電流、時間、加圧力の組み合わせを試験により決定します。

前処理の徹底

- 脱脂:有機溶剤による油分除去

- 研磨:酸化膜やスケールの除去

- 乾燥:水分の完全除去

電極メンテナンス

定期的な電極交換とドレッシング(電極の先端を研磨修正)により、安定した溶接品質を維持します。

品質管理の強化

抜き取り検査等により、強度基準を満たしているかを確認します。

スポット溶接強度の限界と課題

しかし、これだけの知識や技術を駆使しても、スポット溶接では強度の低下が否めない場合があります。

厚板材への適用限界

板厚3mm以上では十分な溶け込みが困難になり、強度確保が難しくなります。

材料の制約

- アルミニウム:熱伝導率が高く溶接が困難

- 高張力鋼:硬化により割れが発生しやすい

- ステンレス鋼:熱影響部の腐食性低下

外観品質との両立

強度向上のための高電流は、溶接焼けや打痕の原因となり、外観品質との両立が困難です。

後処理工程の必要性

溶接焼けや打痕の除去には追加の研磨工程が必要となり、コストと時間が増大します。

スポット溶接の強度問題を根本的に解決する方法

ここまでスポット溶接の強度について詳しく解説してきましたが、これらの課題を根本的に解決する方法があります。

ファイバーレーザー溶接の強度

ファイバーレーザー溶接は、スポット溶接と比較して以下の優位性があります。

- 溶け込み深さが深い:スポット溶接の3~5倍の溶け込み深さを実現

- 強度の安定性:微細なほこりなどの影響を受けにくく、安定した強度を確保

- 厚板対応:スポット溶接で困難な厚さでも十分な強度を発揮

さらには、作業効率の大幅改善も図れます。

- 溶接焼けや打痕が発生しないため、後処理工程が不要

- 連続溶接による作業時間の短縮

- 美観に優れた仕上がり

しかも、コストはスポット溶接とほぼ同等。もちろん設備投資は必要なのですが、トータルコストはスポット溶接とほぼ変わらないのです。

スポット溶接とファイバーレーザー溶接の強度比較

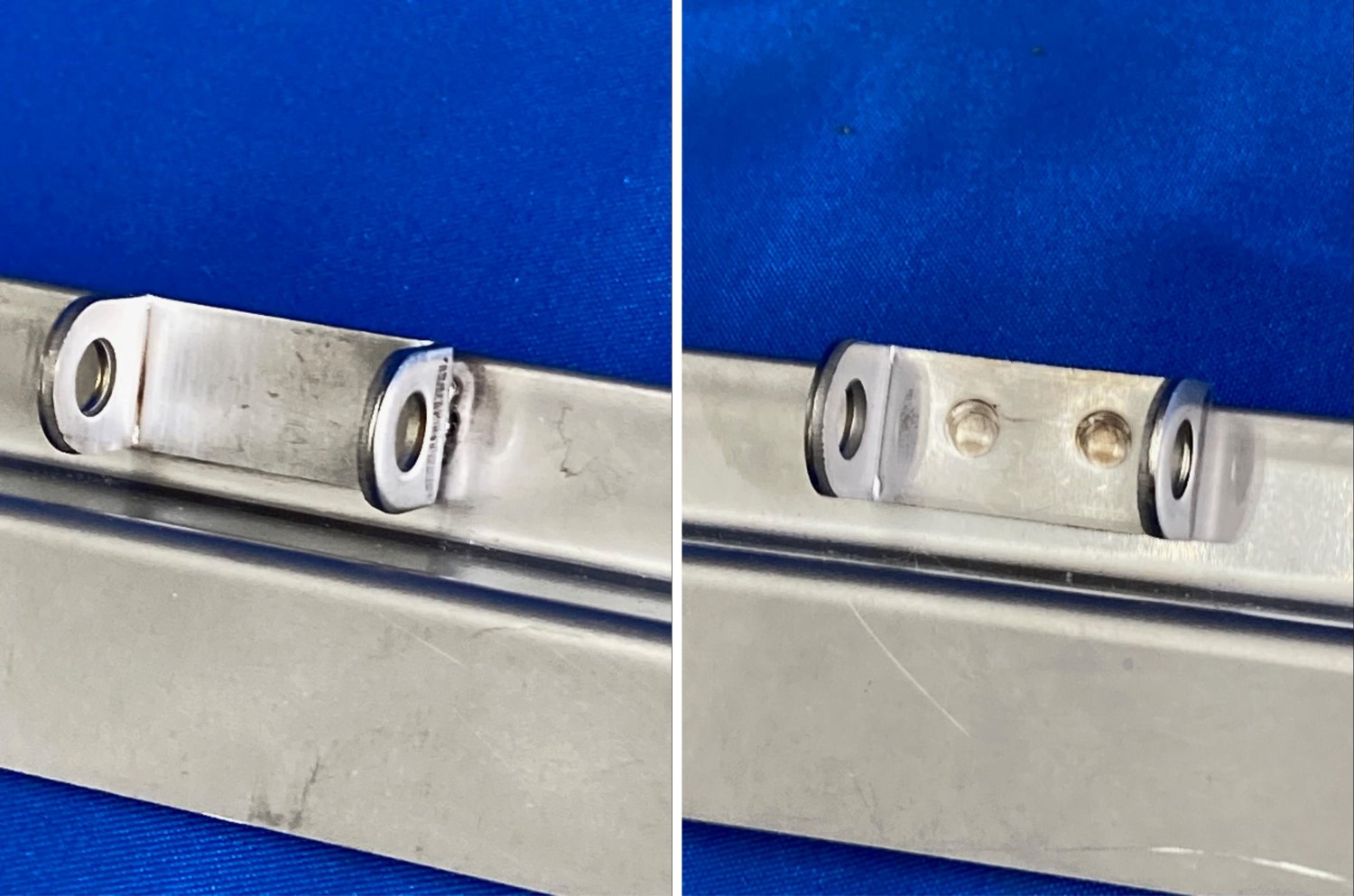

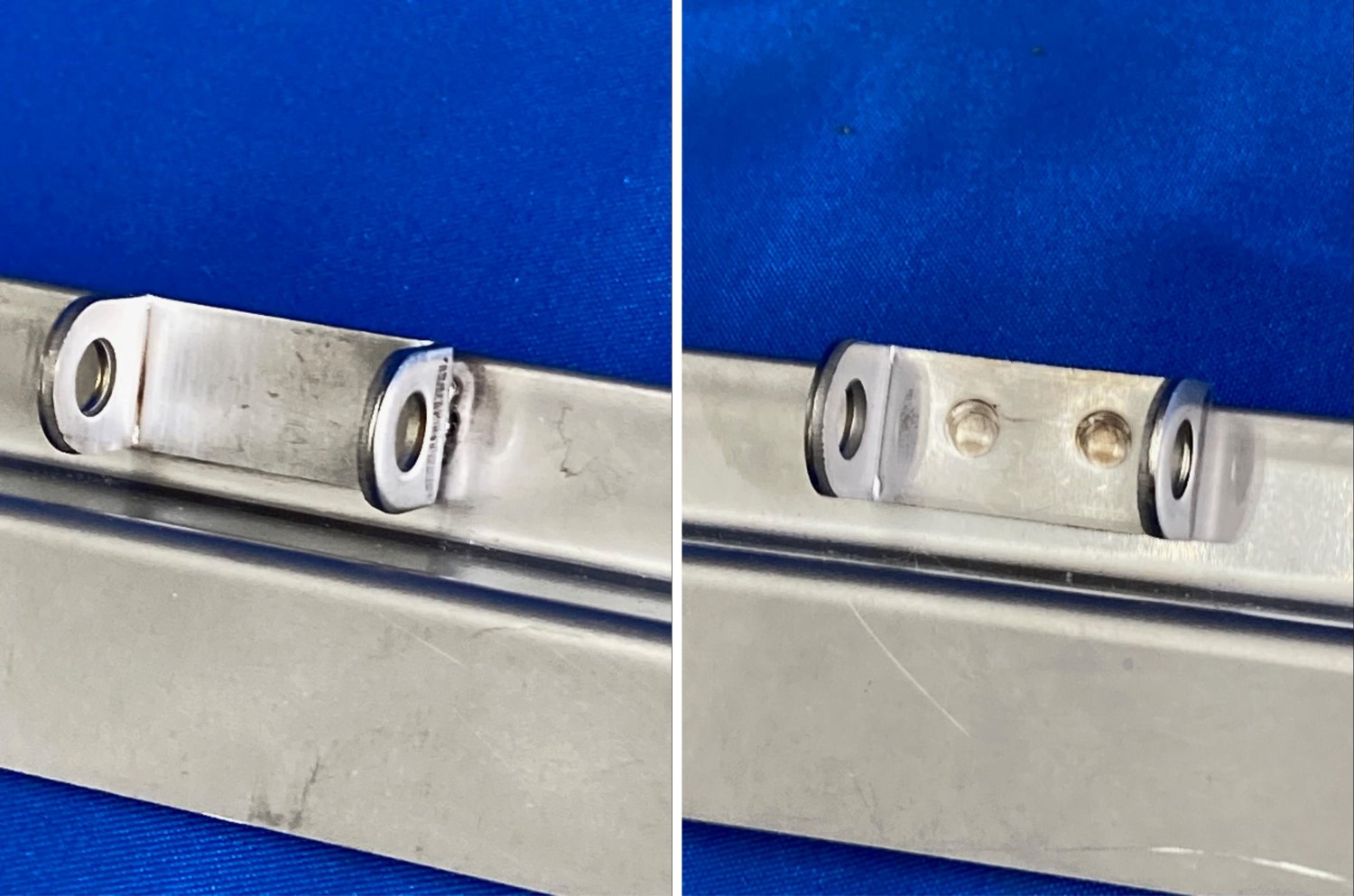

写真は、左がスポット溶接、右がファイバーレーザー溶接です。

スポット溶接は、大きな電気を一度にかける溶接方法。溶接の跡が広がらないため、見た目がキレイな仕上がりになるというメリットがあります。

デメリットは、比較的薄手の金属であれば問題はほぼないのですが、厚手のものだと場合によっては茶色く焼けてしまう溶接焼けや、打痕(だこん)が出てしまう場合があります。

そうした溶接焼けや打痕は、後処理でほぼわからなくすることができますが、後処理分の時間が少し余計にかかってしまいます。

そしてスポット溶接の一番のデメリットは、溶接した部分が取れてしまう可能性がわずかにあること。どんなに丁寧に処理しても、100%の確実性には至らず、稀に不完全な溶接が出てきてしまう場合があるのです。これは溶接ポイントに入り込んでしまう目に見えないレベルのほこりなどが原因になります。

対してファイバーレーザー溶接の一番のメリットは、溶接の溶け込みが深いため、溶接の強度が非常に高いこと。

また、この写真では横を溶接してあるのですが、スポット溶接と比較して美観があります。そして後処理の必要もないため、余計な時間が掛かる心配もありません。

さらに、実はコスト的にもほぼ変わらないのです。

溶接の強度、時間の短縮を求めるなら、ファイバーレーザー溶接がおすすめです。

まとめ:強度と効率を両立する選択をおすすめします

ファイバーレーザー溶接の利点は、以下に集約されます。

高強度:深い溶け込みによる確実な接合強度が得られる

高効率:後処理が不要なため、作業時間が短縮できる

高品質:美観に優れた仕上がり

経済性:トータルコストの最適化

溶接強度でお悩みの方は、ぜひファイバーレーザー溶接をご検討ください。

また、溶接する材料や形状によっては、スポット溶接が向いているものもありますし、ファイバーレーザー溶接とスポット溶接を組み合わせることも可能です。

都留では、お客様の製品に最適な溶接ソリューションをご提案いたします。まずはお気軽にご相談ください。