曲げ加工(ベンダー加工)の基礎知識

ベンダー加工(曲げ加工)とは

ベンダー加工(曲げ加工)とは、さまざまな金属板の形状や角度を変形させる加工のことです。 そしてベンダー加工は多くの製品で活用されている、基本的な加工技術。

ここでは「ベンダー加工のことがよくわかる基礎知識」をお伝えしていきます。

ベンダー加工の基本工程と、加工の原理・仕組み

ベンダー加工は、平らな板を曲げていく加工です。

板の幅は大体5ミリ〜2000ミリ間なら対応することができ、そこに収まれば幅(大きさ)に関係なく、同じ工程で加工が可能です。

そしてこの曲げ加工を行うことによって、箱型やL字型など、立体的な形にすることができます。

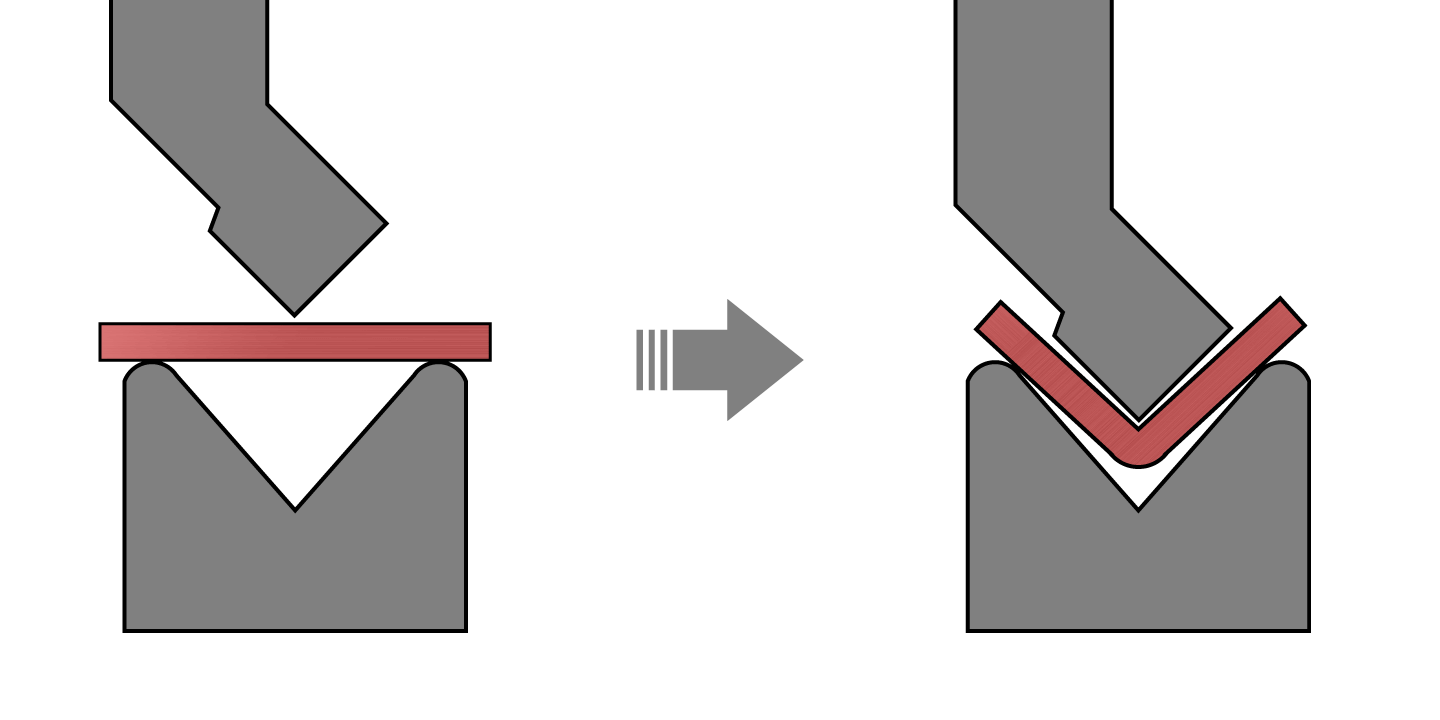

具体的な工程は、下型に角度の付いた金型、その上に曲げたい板を置き、上から上型で圧力をかけ、てこの原理で立体形にしていきます。つまり、ベンダー加工には基本的に金型が必要です。

金属板の種類・厚み・曲げる形によって、上型と下型の金型は変わります。

たとえば加工する金属板が厚くなればなるほど、下型の幅を大きくする必要があります。

板の厚さに関しては、かなり厚いものであっても金型さえ合えば対応することが可能です(都留では基本的な金型は取り揃えていますが、合う金型がない場合は特注になる場合があります)。

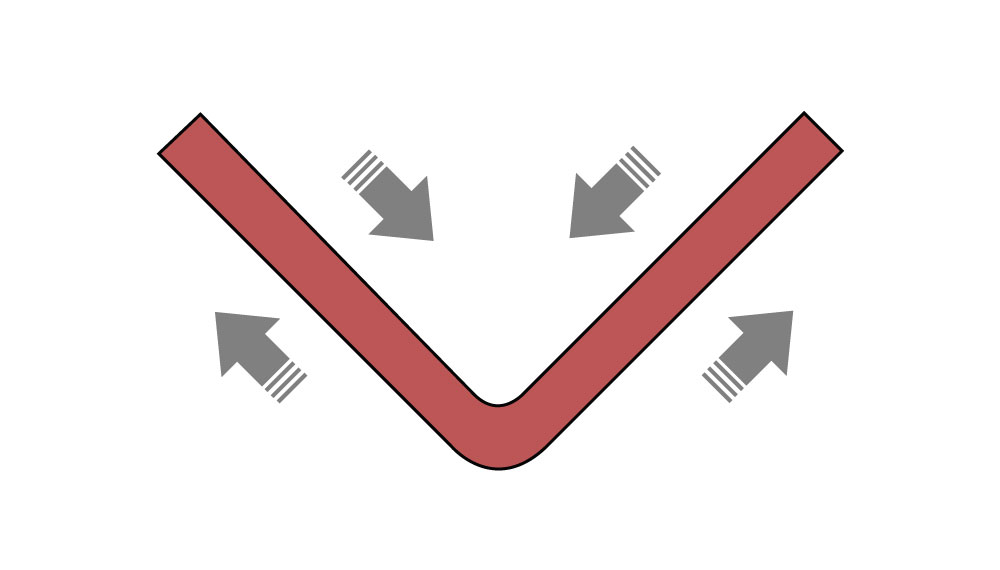

金属は曲げようとすると外型は伸びようとし、内側は縮もうとする性質があり、その伸び率は金属の種類や板の厚さによって違ってくるため、そこも計算しながら加工していきます。

金属板の種類では、基本となる鉄・ステンレス・アルミはできることが幅広くあり、さまざまなご注文にお応えできます。

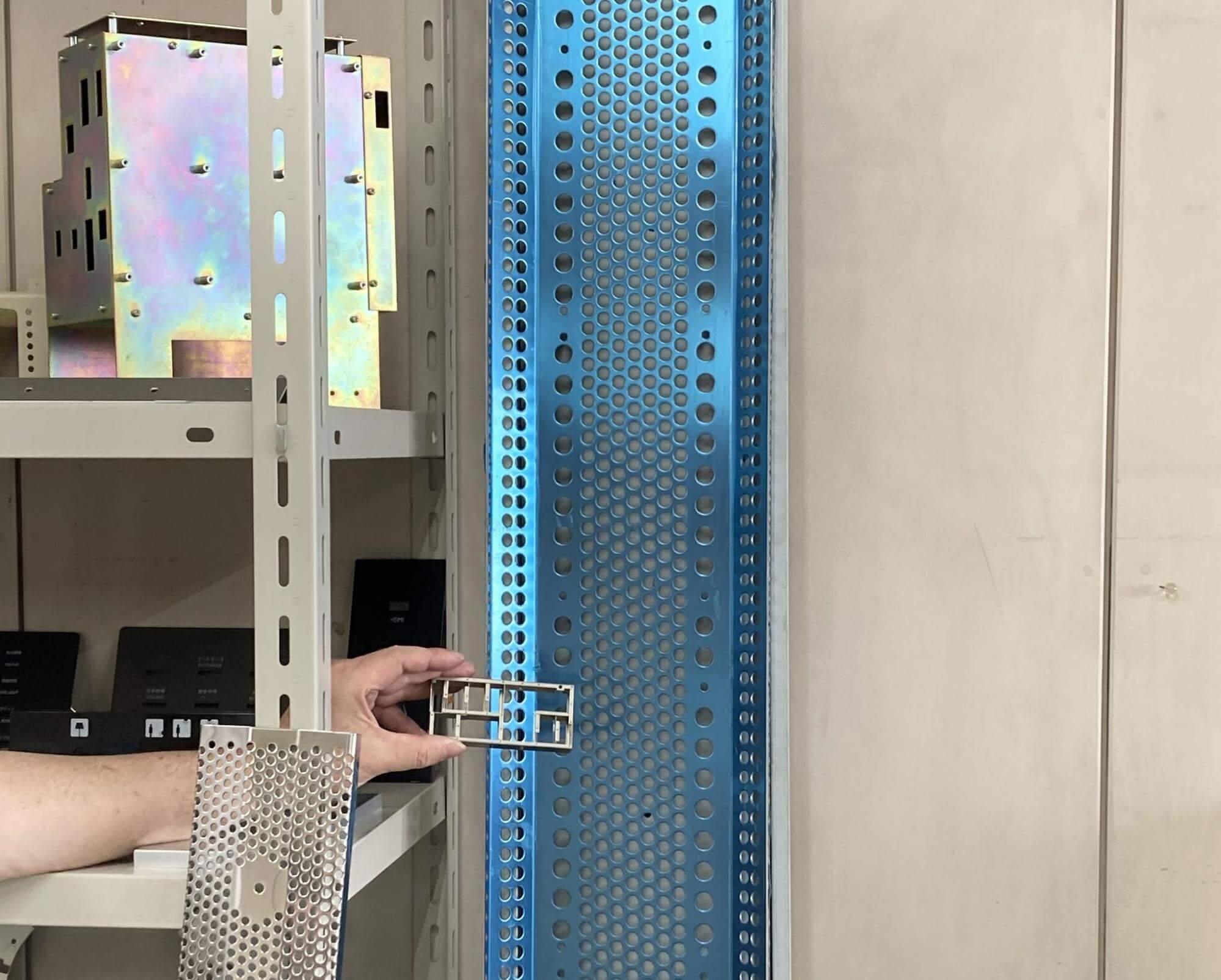

ベンダー加工の製品としては、いわゆる機械の外側となる筐体が代表的です。

街中で見かける金属製の箱型のもの、たとえばエアコンの室外機や換気口、散水栓の蓋など、大抵のものはこのベンダー加工で作ることが可能です。

ただ箱型にするにあたり、曲げる位置と位置が干渉しあうような場合は加工できない場合もあるため、まずはぜひ当社お問合せフォームにご相談ください。

ベンダー加工(曲げ加工)の種類

ここでは、ベンダー加工(曲げ加工)の代表的な7種類をご紹介します。曲げた形がそのまま名称になっているものが多いため、分かりやすく覚えやすい名前が多いと思います。

1.鈍角曲げ(V曲げ)

金属板をアルファベットのVの字に曲げる加工の一種で、角度は179°~91°までのものを指します。

2.90°曲げ(V曲げ)

金属板をアルファベットのVの字に曲げる加工の一種で、角度は直角のものを指します。

3.鋭角曲げ(V曲げ)

金属板をアルファベットのVの字に曲げる加工の一種で、角度は89°~30°までのものを指します(上型が一般的に30°の形状をしているため、鋭角曲げは30°までとなります)。

そしてこれら1~3のV曲げを行う方法には、パーシャルベンディング(主に90°に満たないV字曲げに用いられる)、ボトミング(金型の角度に合わせて曲げ加工を行う最もオーソドックスな加工)、コイニング(ボトミング以上に精度を出すV字加工)などの方法があります。これら3つの方法については、次の章で説明します。

4.R曲げ(アール曲げ)とU曲げ(ユー曲げ)

R曲げには、2種類の方法があります。1つは、上型を丸型にすることでアールの形状に加工するもの。もう1つは曲げる幅(ピッチ)を指定し、少しずつ送りだしながら回数を踏むことでアールの形状を作り出す、ピッチ曲げと呼ばれる方法です。

また、R曲げは金属板を丸みを帯びたカーブ状に曲げる加工ですが、似ているものにU曲げがあり、これは金属板をU字型に折り曲げる加工を指します。

R曲げは曲げる位置と曲げ中心の距離(曲げの半径)でカーブの緩急を調整でき、U曲げは専用金型でU字の角を同時に形成するため、製品の形状や要求精度によって使い分けられます。

5.ヘミング加工(あざ折り加工)

金属板の端を折りたたむように加重をかけて曲げる加工です。金属板で手などが切れないよう、板の端の処理として加工されたり、板の強度を出すために用いられる加工になります。

※ヘミング加工については、下記の事例項目に写真がございますので、よろしければそちらも参照ください。

6.ロール加工

金属板を円形にする加工です。

三本ローラーという機材を使用して加工します。

7.段差加工

金属板に階段のような段差をつける加工で、Z字(ゼット字)加工とも呼ばれています。 段差ヤゲンと呼ばれる型を使って加工します。

ベンダー加工(曲げ加工)における3種類の曲げ方

パーシャルベンディング

金型と材料が接触する部分が限られた状態で曲げ加工を行う「エアーベンディング」の一種で、パンチと呼ばれる上型の金型と下型のV溝の3点で接触して曲げる方法で、「自由曲げ」とも呼ばれます。この加工法は曲げ角度を自由に調節できるのが特徴ですが、曲げの精度は低くなります。

ボトミング

ベンダーマシンで板金を曲げる際に、パンチと呼ばれる上型の金型を、下型(ダイ)のV溝の底に完全に接触するまで押し込むことで、高い精度と強度が得られる加工方法です。スプリングバック(材料の反発力)の影響を低減し、低い加工圧力でも高い曲げ精度を実現できるため、最も広く利用されているV曲げ加工法でもあります。

コイニング

ボトミングよりもさらに高い圧力を加えて、より高い曲げ精度と微細な曲げ加工を可能にする方法です。

ベンダー加工(曲げ加工)における都留のポイント

①保護シート

曲げ加工は、板金を台に載せ、ヤゲン等の金型を押し当てることで行われるものです。この際、金型により製品表面に傷がついてしまうことがあります。

そのため都留では、曲げ傷を防ぐために、金型が直接板金に触れないよう、保護シートがつけられた状態で曲げ加工を行っております。

②角度出しの精度

板厚や材料、工程により差はありますが、部品材料を曲げても図面上の寸法が出ず、精度がでないことがあります。この影響は、アセンブリ段階で部品が合わないことや、最終製品の使用中にあらわれる欠陥に繋がるなど、無視できないものになります。

このようなトラブルを防ぐため、都留では材質や板厚、またその曲げ形状に応じて、その伸びやひずみ、応力をシミュレーションすることにより、角度出し加工の精度を高めています。

この精度出しの過程は職人の技術の成熟に拠る部分が大きく、この過程をいかにスピーディーに行うかが加工全体にかかる時間に大きく影響します。当社では、さまざまな難加工も手掛ける熟練した職人が作業にあたり、リードタイム短縮に大きく寄与しています。

詳しくは、当社の「曲げ加工のポイント」を、ぜひご覧ください。

ベンダー加工(曲げ加工)のメリット・デメリット

メリット:複雑な形状でも大量生産が可能

ベンダー加工では、平らな金属板を機械によって箱型やL字型などの立体的な形にすることができます。

精密機器や装置などの外側となる筐体から、貯水槽のフタやパネル扉など、さまざまな用途の加工が美しく行え、かつ短期間での大量生産も可能にします。

デメリット:ベンダー加工ができないものがある

金属板の大きさや厚さによっては、ベンダー加工ができない場合があります。個別のご質問も承りますので、疑問に思うことやご相談なさりたいことがある場合は、当社のお問合せフォームをぜひご利用ください。

以下、ベンダー加工ができないものの例になります。

- ベンダー加工は、板の幅が大体5ミリ〜2000ミリ間なら対応することができ、そこに収まれば幅(大きさ)に関係なく同じ工程で加工が可能ですが、逆に言うと2000ミリより大きいものは加工できません。なぜなら、加工を行うベンダー加工機より大きくなってしまうからです。また、板の幅が5ミリより小さいものに関しては、加工すること自体が困難になります。ただ、板の厚さや種類によっては対応できる場合もあります。

- ベンダー加工は、金属板の厚さによって最低加工の高さが変わります。金属板の厚さによっては、立ち上がりの曲げの高さが低い加工ができなくなります。大体の目安は、板厚の4~5倍程度の高さが必要になりますが、金属板の厚さや種類によって変わってくる部分があります。

- 都留では基本的な金型は取り揃えていますが、最終的に目指す形に加工するための金型がない場合があります(特注の金型で対応できる場合もあります)。

- 箱型などにする場合、曲げる位置と位置が干渉し合う形状のものは、物理的に加工できない場合があります。

個別のご相談やご質問がある場合は、お気軽に株式会社都留にお問合せください。

ベンダー加工(曲げ加工)の事例

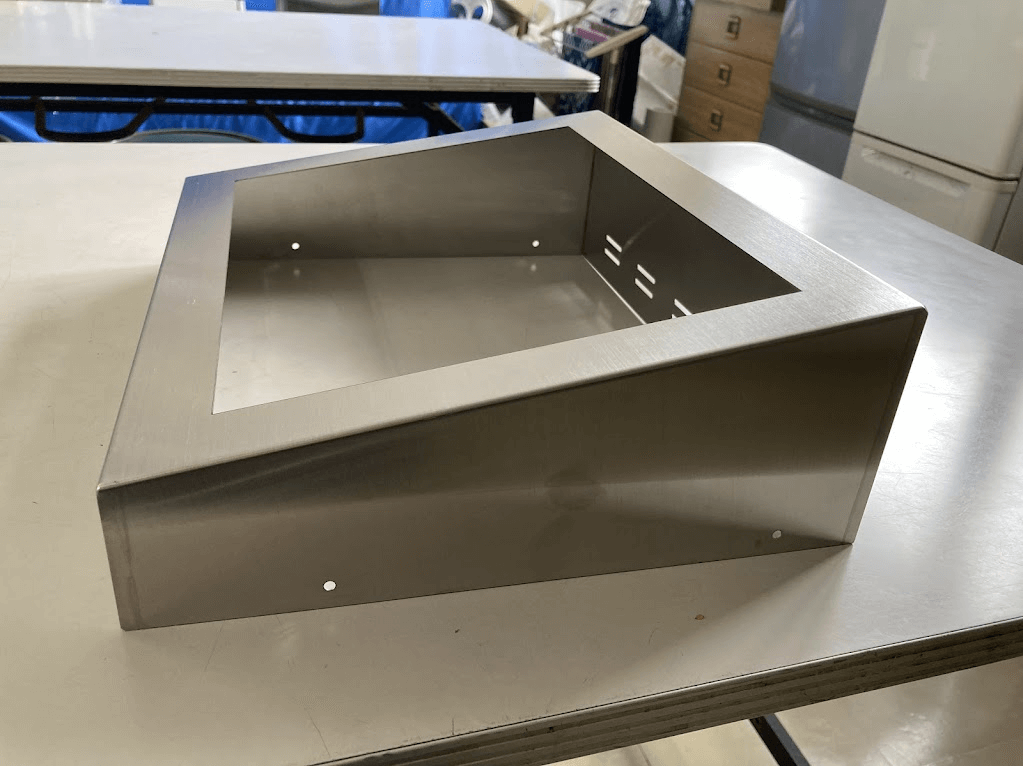

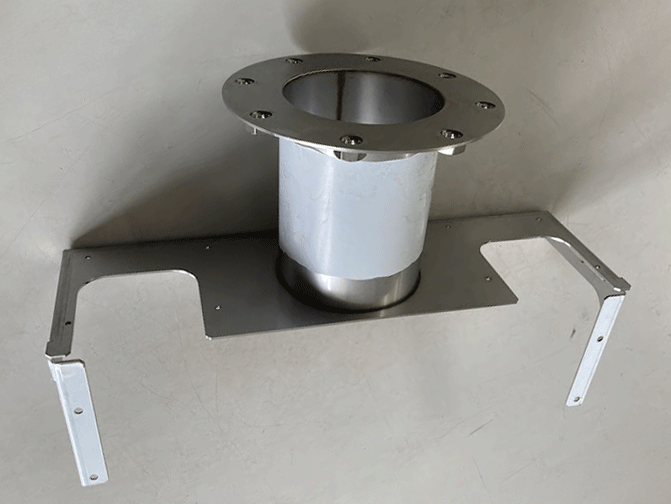

①【半導体製造装置部品】SUS304両面研磨材ブラケット

この製品は、ベンダー加工にファイバーレーザー溶接とスポット溶接を施した3部品構成となっています。

詳しい仕様やデータなどは、こちらからどうぞ。

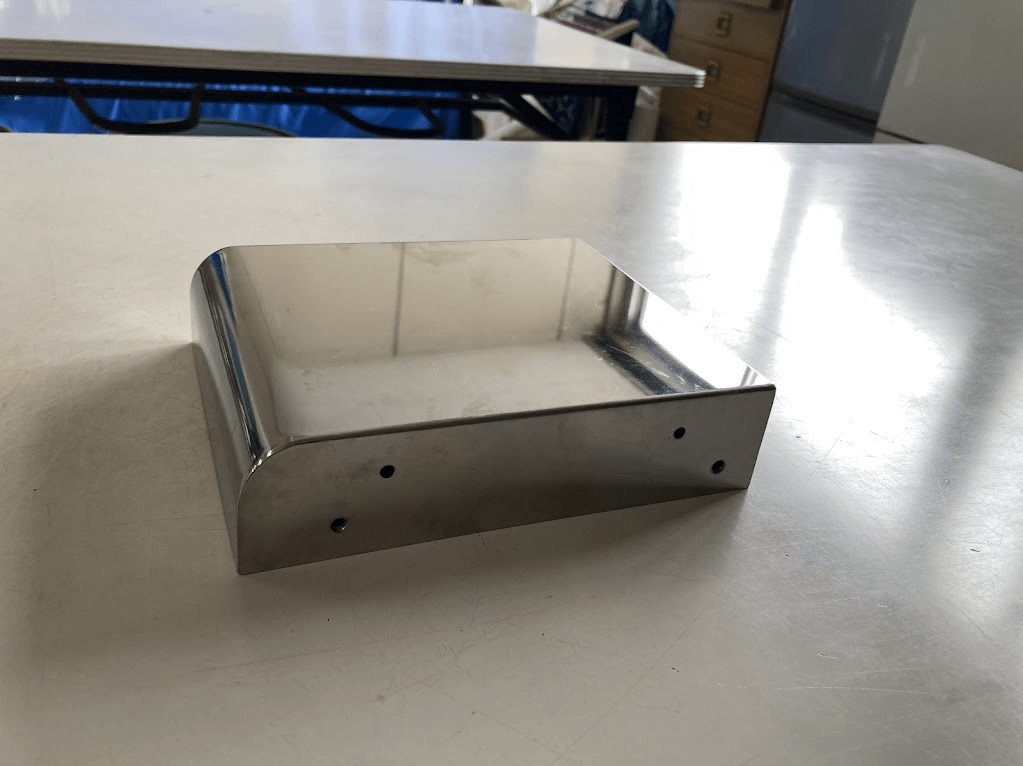

②【厨房機器】ヘミング曲げ(あざ折り)加工 厨房機器カバー

この製品は、ヘミング曲げ(あざ折り)加工、R曲げ加工、スポット溶接の複合加工品です。

詳しい仕様やデータなどは、

こちらからどうぞ。

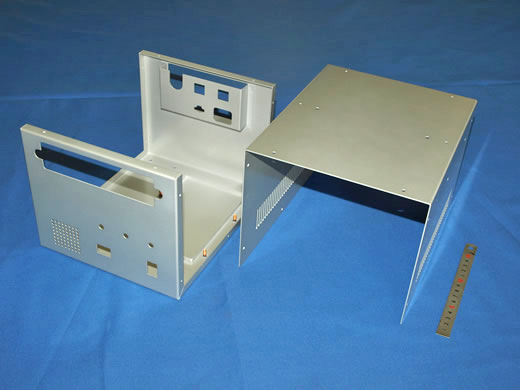

③【電源機器】SECC(ボンデ鋼板)を使用したシャーシとカバー関係

スタッド溶接、曲げ加工、小部品をスポット溶接後、メラミン焼付け塗装(シルバーメタリック)をおこない、受入検査後出荷です。詳しい仕様やデータなどは、 こちらからどうぞ。

他にもたくさんのベンダー加工の事例がございます。詳しくは、「曲げ加工(ベンダー加工)板金加工事例」を参照ください。

普通寸法公差(精度について)

板金加工JIS規格に基づいております。

1. 打抜きの普通寸法許容差(JIS B 0408-1991)

単位:mm

| 基準寸法区分 | 等級 | ||

|---|---|---|---|

| A級 | B級 | C級 | |

| 6以下 | ±0.05 | ±0.1 | ±0.3 |

| 6を超え30以下 | ±0.1 | ±0.2 | ±0.5 |

| 30を超え120以下 | ±0.15 | ±0.3 | ±0.8 |

| 120を超え400以下 | ±0.2 | ±0.5 | ±1.2 |

| 400を超え1000以下 | ±0.3 | ±0.8 | ±2 |

| 1000を超え2000以下 | ±0.5 | ±1.2 | ±3 |

A級、B級及びC級は、それぞれJIS B0405の公差等級f、m及びcに相当する。

2.曲げ及び絞りの普通寸法許容差(JIS B 0408-1991)

単位:mm

| 基準寸法区分 | 等級 | ||

|---|---|---|---|

| A級 | B級 | C級 | |

| 6以下 | ±0.1 | ±0.3 | ±0.5 |

| 6を超え30以下 | ±0.2 | ±0.5 | ±1 |

| 30を超え120以下 | ±0.3 | ±0.8 | ±1.5 |

| 120を超え400以下 | ±0.5 | ±1.2 | ±2.5 |

| 400を超え1000以下 | ±0.8 | ±2 | ±4 |

| 1000を超え2000以下 | ±1.2 | ±3 | ±6 |

A級、B級及びC級は、それぞれJIS B0405の公差等級f、m及びcに相当する。

3.当社採用の普通寸法公差1(板厚~t3.2まで)

| 普通寸法公差 B級 JIS B 0408-B | ||

|---|---|---|

| 基準寸法区分 | 打ち抜き | 曲げ、絞り |

| 6以下 | ±0.1 | ±0.3 |

| 6を超え30以下 | ±0.2 | ±0.5 |

| 30を超え120以下 | ±0.3 | ±0.8 |

| 120を超え400以下 | ±0.5 | ±1.2 |

| 400を超え1000以下 | ±0.8 | ±2.0 |

4.当社採用の普通寸法公差2(板厚t3.2を超えるもの)

| 普通寸法公差 C級 JIS B 0408-C | ||

|---|---|---|

| 基準寸法区分 | 打ち抜き | 曲げ、絞り |

| 6以下 | ±0.3 | ±0.5 |

| 6を超え30以下 | ±0.5 | ±1.0 |

| 30を超え120以下 | ±0.8 | ±1.5 |

| 120を超え400以下 | ±1.2 | ±2.5 |

| 400を超え1000以下 | ±2.0 | ±4.0 |

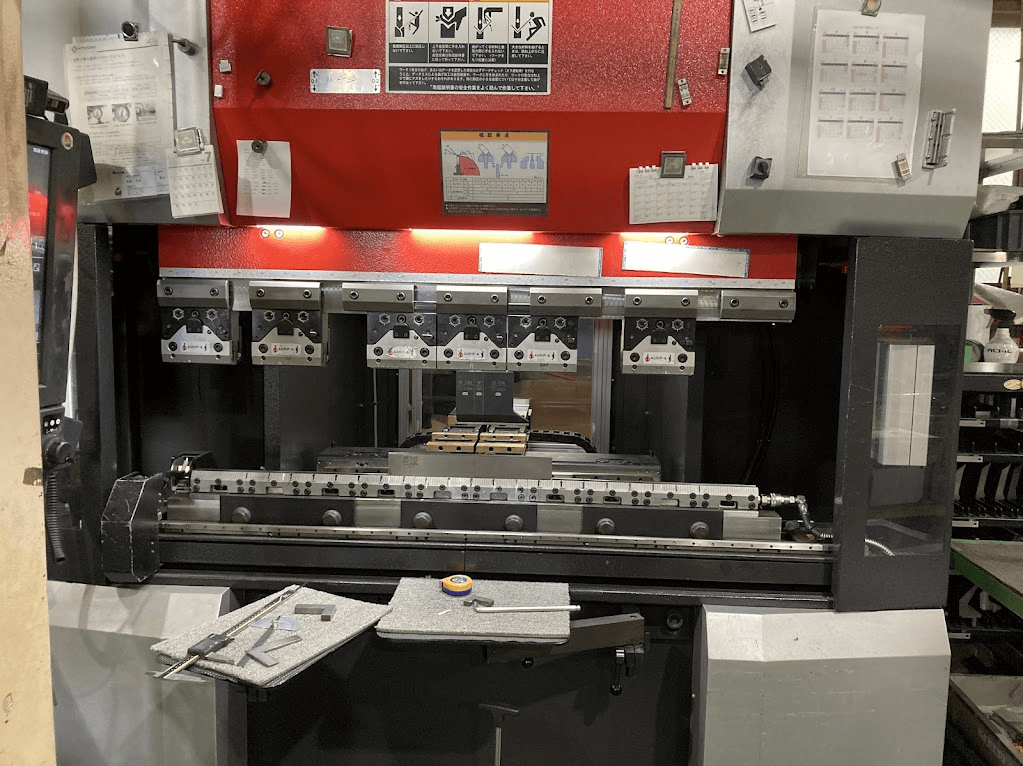

保有機械

当社では、50t~80tまで(L2,500)のベンダー加工(曲げ加工)が可能です。

精密板金、薄板曲げ加工に特化していますので、寸法公差も±0.2以内の精度を出すことができます。

R曲げ、ヘミング曲げ(あざ折り加工)、段差曲げ、微細曲げ等、難易度の高いものも多数手がけています。また、後工程においてTIG自動溶接やTIGロボット溶接でなめ付けする、箱曲げ(ケース類)も多く、曲げオペレーターのレベルもとても高いと自負しております。

さらに、曲げ工程においてはベンドキャムソフトを使っていますので、曲げデータ作成時間(段取り時間)がほとんど無く、すぐにベンダー加工(曲げ加工)に入れます。

リピート加工においても、前回加工データ(加工履歴)のプログラムを呼び出せば簡単に再生が可能なため、リピート加工を想定している場合もおすすめです。

| 機械名 | 型式 | 加工範囲・能力 | メーカー | 台数 | 導入 |

|---|---|---|---|---|---|

| サーボベンダー | EG6013 | テーブル長1300 | アマダ | 1 | 2020 |

| 自動タッピングマシン | CTS-900NT | 900×1800 M2~M5 | アマダ | 1 | 2007 |

| プレスブレーキ 80t | FBDⅢ8025NT | テーブル長2500 | アマダ | 1 | |

| プレスブレーキ 50t | FBDⅢ5012NT | テーブル長1200 | アマダ | 1 | |

| SPH | SP30 | 30t | アマダ | 1 | |

| 手動式三本ローラー | 幅300 | 2 |

| 機械名 | サーボベンダー | 自動タッピングマシン | プレスブレーキ 80t | プレスブレーキ 50t | SPH | 手動式三本ローラー |

|---|---|---|---|---|---|---|

| 型式 | EG6013 | CTS-900NT | FBDⅢ8025NT | FBDⅢ8025NT | SP30 | |

| 加工範囲・能力 | テーブル長1300 | 900×1800 M2~M5 | テーブル長2500 | テーブル長1200 | 30t | 幅300 |

| メーカー | アマダ | アマダ | アマダ | アマダ | アマダ | |

| 台数 | 1 | 1 | 1 | 1 | 1 | 2 |

| 導入 | 2020 | 2007 |

ベンダー加工機を含む当社の設備について詳しく知りたい方は「技術と設備」のページをご覧ください。

ベンダー加工の工程動画

▼加工の工程例として、ぜひこちらもご覧ください。

※大きな音が出ますので、音量にお気を付けください。

ベンダー加工(曲げ加工)の板金豆知識

①金属板を曲げることによって、曲げた内側は縮み、外側は伸びる。

②金属板は曲げると内側・外側ともにR(アール)になり、きっちりと角が立つことはない。

③金属板の外側は下型を滑るために、ショックライン(曲げキズ)と呼ばれる跡がつくが、保護シートを貼ることによって、キズが付きにくくなる。

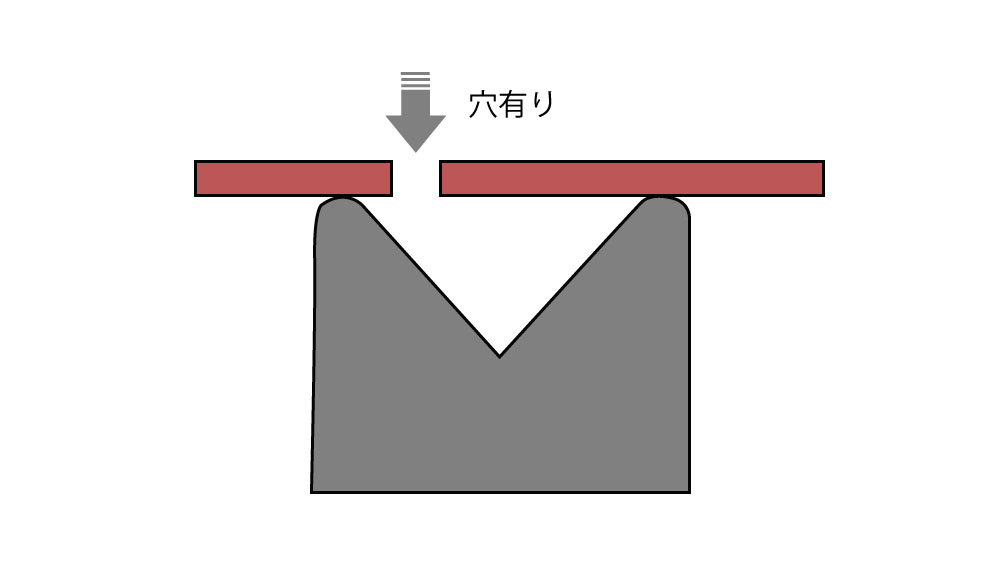

④穴有りの金属板を下型(V型)で曲げ加工すると、変形する。

⑤金属板の板厚はJIS規格の範囲内でバラつきがあるため、板の伸び率に影響が出る。

⑥金属の種類によって、曲げ加工時にひび割れが起こることがある。特にアルミ材やバネ材などは、他の金属と比較して起こりやすい。

⑦曲げ加工によって、品物に反り返りが出る。

保護シートは精度面に影響が出ないよう、0.03mm程度の薄いシートを使用します。